Dai tablet sulla linea di produzione, oltre al log degli operatori, sono inseriti i materiali in ingresso, i versamenti e gli scarti, i tempi delle fasi manuali e ogni evento non rilevabile automaticamente.

Questi dispositivi sono l'interfaccia con l'operatore, ne facilitano il lavoro e lo affrancano da possibili errori quali materiali o programmi errati. Essi sono i principali promotori dell'efficienza e della qualità della produzione.

Una sofisticata tecnologia HMI, oltre a consentire un confortevole utilizzo delle funzioni tipiche di controllo, integrano e organizzano i dati provenienti da altri dispositivi quali CNC e PLC.

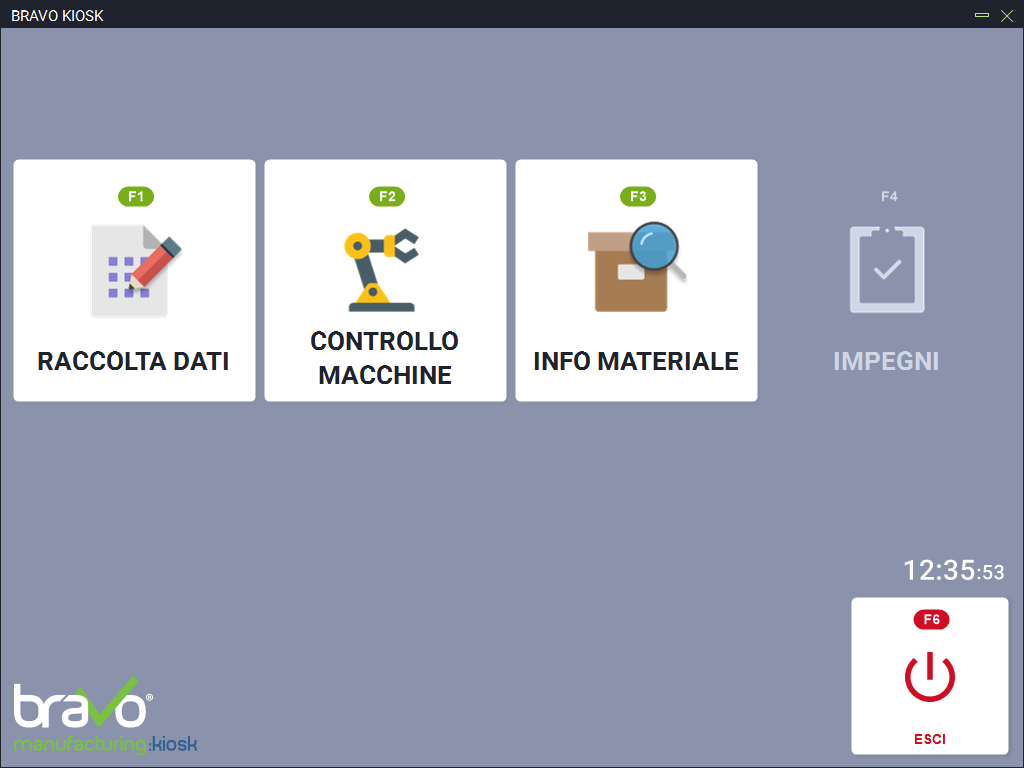

Nel seguito, alcune delle principali funzioni eseguibili dai dispositivi HMI e delle operazioni di controllo e comando di livello SCADA supportate.

Assegnazione scheda di lavorazione

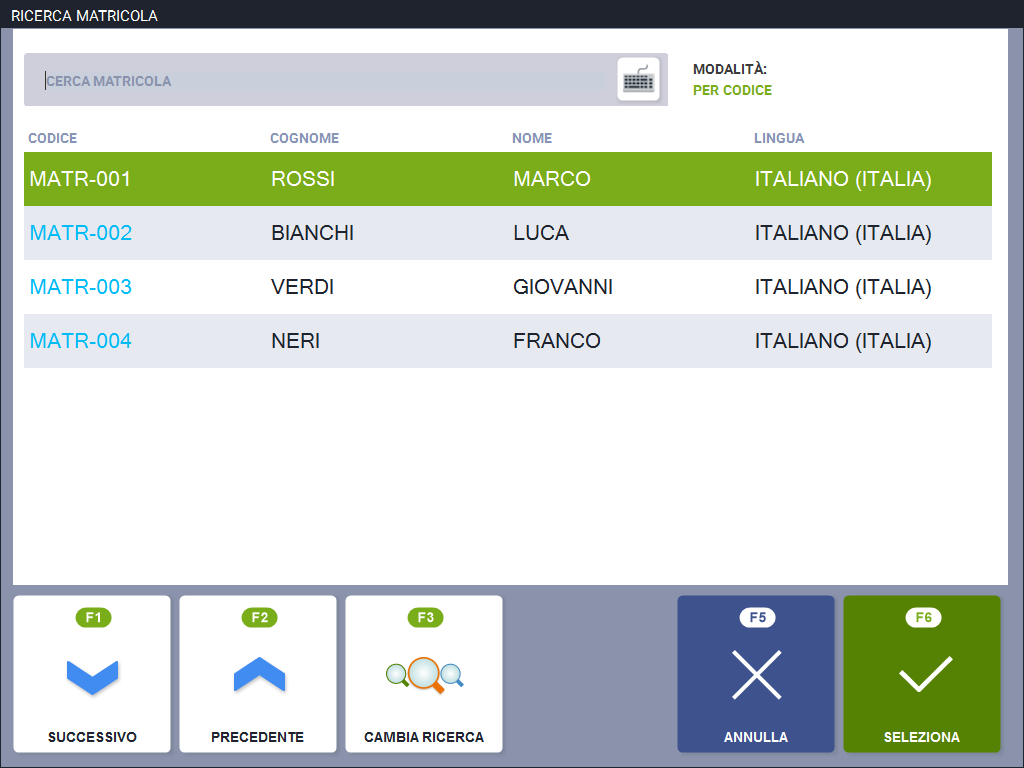

I codici della fase, la postazione, l'operatore, sono assegnati all'odp o alla commessa, congiuntamente alla registrazione dei tempi di inizio, fermi, fine attività ed ogni altra eccezione non rilevabile automaticamente.

Visualizzazione disegni e schemi

Nelle postazioni di assemblaggio è utile supportare l'operatore con disegni e sequenze di schemi di montaggio, con eventuale evidenza e validazione dei codici dei componenti.

Organizzazione delle informazione sulla lavorazione per fase

tempi di attrezzaggio, tempi di lavorazione, materie prime impiegate, versamento produzione ed eventuali scarti, stato fase attiva, evidenza delle fasi combinate (cuciture), e implicitamente la gestione presenze.

I dati non gestiti dai dispositivi a bordo macchina, sono imputabili in modo semplice e intuitivo dall'operatore.

Attuazione di comandi e invio di files verso i dispositivi di campo

Attivazione e personalizzazione di procedure con parametrizzazioni multiple mediante comandi semplici e intuitivi, a prova di errore e validati da distinta base.

Azzeramento errori di consuntivazione,di materiale e di lavorazione

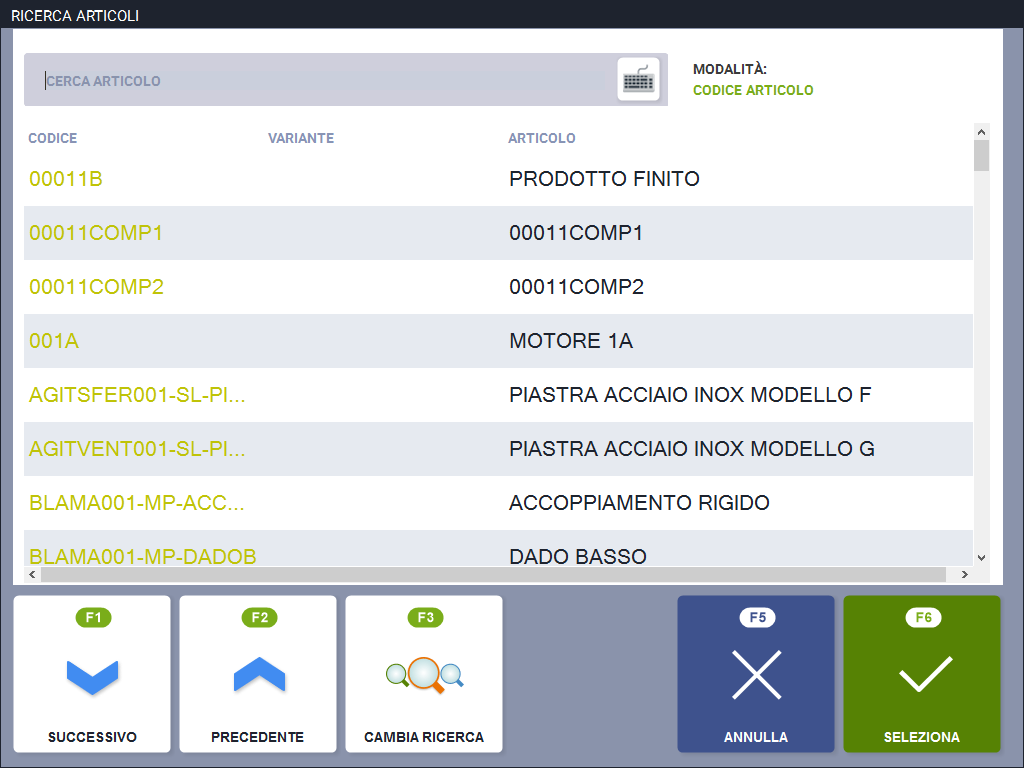

Il lettore barcode o rfid accoppiato al terminale è utilizzabile per acquisire i componenti da processare che vengono validati dai dati in distinta base per la fase attiva. La stessa cosa avviene per validare i part program per il CNC o le ricette per i PLC.

La connessione del livello macchine e IIOT con la tecnologia SCADA, consente di centralizzare il controllo di più dispositivi concorrenti.

L'operatore è enormemente facilitato dall'avere una console orientata al processo anziché punti multipli orientati al singolo dispositivo;

questo è particolarmente necessario per linee di alimentazione associate a macchine utensili, oppure per le linee di riempimento e pallettizzazione nel campo alimentare e farmaceutico e in tutte le situazioni in cui vi è la collaborazione di più macchine e manipolatori in un unico processo produttivo.

Queste caratteristiche contribuiscono al comfort e alla sicurezza degli operatori che si traduce in uno stimolo al coinvolgimento, condizione propedeutica al raggiungimento della "Qualità Totale".

Esempi: